Чпу для вырезки из дерева. Что можно сделать на фрезерном чпу станке

Данный сервис предназначен для создания управляющей программы (генерации управляющих G-кодов) для фрезерования (вырезания) круглого контура станками с числовым программным управлением (ЧПУ).

Исходными данными для разработки управляющей программы является диаметр окружности D, числовое значение которого необходимо ввести в соответствующем поле страницы.

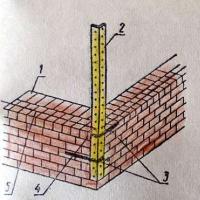

Далее при подготовке к созданию управляющей программы для фрезерования круглого контура необходимо выбрать центр системы координат обработки материала.На рис.1 представлены возможные варианты расположения центра координат.Голубой прямоугольник представляет часть плоскости обрабатываемого материала (заготовки).Соответственно, центр системы координат может быть в точке 1 (левый нижний угол заготовки), в точке 2 (левый верхний угол заготовки), в точке 3 (правый верхний угол заготовки) и в точке 4 (правый нижний угол заготовки).Центр системы координат также может находиться в точке 5 (центр круга).

Расстояния Xc и Yc представляют собой, соответственно, координаты X и Y точки начала обработки.

При вводе значений для общей глубины резания и глубины резания за один проход требуется следить, чтобы значение для глубины резания материала за один проход не превышало значение для общей глубины резания материала.

Выбор "Движение инструмента" предусматривает следующие варианты: вариант "по линии" (фреза движется по линии круглого контура), вариант "слева от линии" (фреза движется слева от линии круга (т.е. снаружи круглого контура при движении по часовой стрелке)) и вариант "справа от линии" (фреза движется справа от линии круга (т.е. внутри круглого контура при движении по часовой стрелке)).При движении против часовой стрелки местоположение фрезы меняется на обратное.

При вводе значений рабочих подач следует знать, что введение значения "0" позволяет избегать указания в управляющей программе параметра F для соответствующих осей обработки.

При выполнении требуемых расчетов имеется возможность сохранения вводимых исходных данных в создаваемой управляющей программе в виде комментариев, расположенных в верхней части создаваемой управляющей программы.Для сохранения вводимых исходных данных необходимо установить флажок в элементе управления "Сохранить исходные данные в управляющей программе ".

После введения всех исходных данных необходимо нажать кнопку "СОЗДАТЬ УПРАВЛЯЮЩУЮ ПРОГРАММУ", после чего сервис автоматически создаст управляющую программу для фрезерования круглого контура на станке с числовым программным управлением.

Созданная управляющая программа подлежит обязательной проверке в программе твердотельной верификации и предварительному тестированию на станке.

Рис.1

Чтобы не указывать в управляющей программе параметр F, установите все значения рабочих подач равными нулю или нажмите кнопку "F = 0".

| Центр координат находится в точке: 1 2 3 4 5 |

| Рабочая подача (X,Y G00): | Рабочая подача (X,Y G01): |

| Рабочая подача (Z G00): | Рабочая подача (Z G01): |

| Рабочая подача (X,Y G2/G3): |

Созданная управляющая программа для станков с числовым программным управлением может быть скопирована в буфер обмена для дальнейшего сохранения в текстовом файле или файле форматов *.nc , *.cnc , *.tap , *.iso и подобных.

Off-line версия (т.е. версия не требующая подключения к сети Интернет) всех разработанных сервисов для создания управляющих программ для систем числового программного управления находится

Пример (образец) управляющей программы (G-кода) для фрезерования круга на станках, оборудованных системами числового программного управления

Данная управляющая программа для фрезерования контура в виде круга, предназначенная для станков с числовым программным управлением, создана при использовании следующих исходных данных: центр координат находится в точке 5, т.е. в центре круга (см. рисунок), обход контура осуществляется по часовой стрелке, диаметр круга D равен 20, движение режущего инструмента производится по линии, безопасная высота (координата Z) перемещений при G00 равна 0.5 , общая глубина фрезерования равна 1, глубина фрезерования за один проход равна 1, рабочие подачи режущего инструмента по координатным осям для G01 равны 50.

%

G00 Z0.5 (поднятие фрезы на безопасную высоту)

G00 X-10 Y0 (перемещение к точке начала фрезерования)

G01 Z-1 F50 (опускание фрезы на необходимую глубину фрезерования)

G02 I10 F80 (фрезерование круга)

G00 Z0.5 (поднятие режущего инструмента на безопасную высоту)

G00 X0 Y0 (перемещение инструмента на исходную точку)

M30 (конец управляющей программы)

%

Такая же управляющая программа для станков с ЧПУ может быть создана приложением , автоматически генерирующим управляющие программы для станков с системами ЧПУ.

Оказываем услуги по

разработке и сопровождению программного обеспечения для создания управляющих

программ для систем числового программного управления станками (Генераторов

G-кода) для изготовления деталей в соответствии с предоставленными Заказчиками

эскизами деталей.

Обращаться c вопросами и присылать запросы на создание

генераторов G-кода можно, используя

.

6. Возможный брак при фрезеровании плоскорельефной резьбы на станках с ЧПУ и методы его предотвращения.

7. Практическая работа. Создание программы для ЧПУ (создание векторной модели элемента резьбы в CorelDRAW X7, создание управляющей программы в ArtCAMPro 9). Визуализация резьбы.

Следовало бы сразу заметить, что качество инструмента, который используется на станках с ЧПУ для фрезеровки плоскорельефной резьбы, играет очень большое значение. Крайне не рекомендуется использовать некачественный инструмент от неизвестного производителя. По собственному опыту скажу, что используя некачественный инструмент можно столкнуться с рядом проблем. Например, с быстрым износом режущей кромки инструмента, не соответствии геометрии инструмента заявленной, низким качеством обработки поверхности заготовки, чрезмерными сколами при обработке, чрезмерным поднятием ворса при обработке и пр.

Типы фрез, используемые при гравировке резьбы.

В первую очередь это граверы (гравировальные фрезы). Используются следующие граверы: 30?- 60 градусов, 90 и 120 градусов. См. Рис. 25-26-27

Также используются концевые цилиндрические фрезы с плоским основанием диаметром от 1мм до 8 мм.

Граверами выбираться боковые наклонные стенки резьбы, средние линии, лепестки, подрезки на пересечениях. Концевыми цилиндрическими фрезами выбираться фоны, также данными фрезами выполняется при необходимости обрезка резьбы по контуру (если резьба накладная или прорезная). См. Рис. 28

По личному опыту при гравировании плоскорельефной резьбы на станках с ЧПУ предлагаю использовать следующие фрезы. Фирма Dimar, страна производитель Израиль. И именно их новая линейка твердосплавных сменных граверов. См. Рис. 29.

Желательно иметь несколько держателей под пластины-граверы 30-60-90 градусов. Данными граверами можно фрезеровать средние линии, лепестки, и боковые стенки резьбы. Также для фрезерования боковых стенок резьбы для твердых пород (клен, ясень, дуб, граб) я бы рекомендовал полностью твердотельный гравер с тремя режущими ножами. См. Рис. 30

Для выборки фонов, и для обрезки по контуру рекомендую концевые цилиндрические фрезы с плоским основанием SGS Tool Company. 2-х заходные для резки и 3-х заходные для выборки глухих фонов. Страна производитель США.

5. Создание управляющей программы под плоскорельефную резьбу в ArtCAMPro 9.

Данные рекомендации будут актуальны и для более поздних версий ArtCAM. После того как рисунок будущей резьбы построен в CorelDRAW X7. Его необходимо экспортировать в формат Adobe Illustrator 8.0. Далее в программе ArtCAMPro 9. Создайте новую модель с необходимыми параметрами (высота, ширина, разрешение). См. Рис. 31-32

,

Импортируйте в ArtCAM ранее сохраненный векторный рисунок. «Файл» - «Импорт» - «Импорт векторов» См. Рис. 33.

Часто гравируемый рисунок состоит из большого количества элементов, к которым будут применяться различные методы гравировки. По следующей причине целесообразнее разложить рисунок по слоям. Также это поможет оперативно менять определенные параметры гравировки (подачу врезания, рабочую подачу, плоскость безопасности и пр.) Например, при фрезеровании резьбы в теле (не сквозная) можно создать следующие слои с именами: «Средние линии», «Фоны», «Лепестки», «Подрезки». Для того чтобы создать новый слой у вас в правом углу экрана должно находиться прикрепленное окно «Вектора» См. Рис 34. (Если данное окно отсутствует, нажмите на клавиатуре клавишу F7)

,

Для того чтобы создать новый слой необходимо нажать значок листка (первый по счету в левом углу прикрепленного окна) См. Рис.35

Далее дайте необходимое имя новому слою, для этого необходимо произвести двойной клик левой кнопки мыши по имени слоя и вписать имя. См. Рис. 36.

Далее выделите поочередно элементы резьбы (удерживая клавишу Shift) и переместите их на нужный слой согласно логике. Правая кнопка мыши по выделенным объектам далее пункт меню «Переместить на слой», далее выбрать нужный слой из выпадающего списка. См. Рис. 37

,

Примечание! Также обратите внимание на значок «лампочки» напротив названия слоя. Нажимая на данный значок, вы сможете включать либо отключать отображение векторов находящихся на данном слое. Очень удобно для группового выделения нужных векторов методом набрасывания лассо. См. Рис. 37(2)

Как только как вектора разложили по слоям, можно перейти непосредственно к созданию управляющих программ.

Рассмотрим применение инструментов гравирования в ArtCAMPro 9 на практическом примере. Векторный рисунок для выполнения практического задания вы можете бесплатно скачать здесь. См. Рис. 38

Гравировка фонов.

Отключим все слои, оставив только слой «Фоны». См. Рис 39.

Далее проведем диагностику векторов на ошибки (проверка пересечений, совпадения точек векторов, наличие петель). Для этого выделяем все вектора, относящиеся к фонам накинув лассо левой кнопкой мыши, далее в верхнем текстовом меню выбираем вкладку «Вектор» - «Диагностика векторов» См. Рис. 40

Далее нажимаем кнопку «Обнаружить», снимаем галочку «Сохранить исходные», далее «Исправить ошибки». Ошибки, которые не удалось исправить автоматически, исправляем вручную. См. Рис. 41

Следующим шагов выбираем снизу слева вкладку «УП» - 2D УП далее инструмент «Гравировка» См. Рис. 42-43

Далее создаем список инструмента, который будет использоваться при гравировке данного орнамента (кнопка «Добавить») В конкретном случае это концевая цилиндрическая фреза диаметром 1 мм (для фрезеровки фонов) и гравер 30 градусов для формирования стенок резьбы. См. Рис 44

Настроем каждую из фрез. Сначала общие параметры для всех фрез - это «Начальный проход», «Финишный проход», «Точность» установить галочки напротив параметров «Вектора на поверхности», «Смещение цилиндрического инструмента». Также необходимо установить параметр «Высота безопасности» (индивидуально, в зависимости от того как у вас закреплена заготовка и насколько выступает оснастка) См. Рис. 45

Далее настроем концевую цилиндрическую фрезу диаметром 1 мм. Настроем такие параметры как «Шаг», «Глубина за проход», «Рабочая подача», «Подача врезания», «Частота вращения», «Припуск», «Стратегия обработки». И также укажем толщину обрабатываемого материала. После установки всех параметров не забываем нажать кнопку «Вычислить» УП См. Рис 46.

Далее настроим гравер 30 градусов. Зададим следующие параметры как «Шаг», «Глубина за проход», «Рабочая подача», «Подача врезания», «Частота вращения», «Припуск», «Стратегия обработки». Также обязательно поставим галочки напротив параметра «Подрезка углов». Также хотелось бы обратить внимание на следующий параметр как «Только профиль». Установите данный параметр, если вы не хотите чтобы гравер подчищал фон за цилиндрической фрезой. Числовые настройки гравера смотрите на рис. 47.

Чтобы убедиться, что все фрезы настроены правильно, сделайте визуализацию (имитацию) УП. Для этого выберите в верхнем текстовом меню «УП» - «Имитация всех УП» См. Рис. 48

Следующим шагом у нас будет настройка фрезы для обработки средних линий. Отключим отображение УП, также отключим слой с фонами. Выберем в ArtCAMPro 9 инструмент 2D УП «Гравировка по средней линии» См. Рис 49

Далее выберем гравировальный инструмент, в данном случае это гравер 90 градусов (следует отметить, что если вы желаете получить более глубокие средние линии, то выберете гравер 60 градусов), далее настроем необходимые параметры фрезы и инструмента «Гравировка по средней линии» См. Рис. 50.

Далее просчитываем максимальную глубину и ширину нажав кнопку «Средняя линия» См. Рис. 51

Следующим шагом не забываем вычислить УП.

Завершающий этап для данного практического примера это формирования пересечений так называемых «подрезок». Спрячем слои содержащие фоны и средние линии. Оставим только слой содержащий не замкнутые вектора которые будут формировать подрезки См. Рис 52

Далее выберем инструмент 2D УП «Обработка по профилю». Выберем необходимую фрезу. В данном случае это 30 градусный гравер (такой же, как и при гравировке фона) глубина фрезеровки 1.2 мм. Остальные настройки инструмента как на рисунке. См. Рис. 53

Следует заметить, что иногда вектора для формирования пересечений необходимо развернуть, чтобы фреза прошла с нужной нам стороны вектора. Для того чтобы развернуть вектор выделите его, далее правая кнопка мыши, в появившемся меню выберите пункт «Развернуть вектора» См. Рис. 54

Запустите финальную визуализацию всех УП. Если вы все сделали правильно у вас должно получиться как на рисунке. См. Рис 55

Еще один обзор не слишком частого на муське предмета:) Это гравировально-фрезерный ЧПУ-станок.

Хочу сразу предупредить: будет много текста! Я постараюсь сделать обзор понятным большинству, поэтому будут лирические отступления и технические пояснения. Не обещаю, что каждый читатель сразу все поймет, но буду к этому стремиться:)

Кто не хочет читать долго и нудно - станок не без недостатков, но своих денег стоит.

А теперь подробно…

Сначала небольшой словарь для понимания написанного:)

шпиндель

- двигатель, вращающий фрезу

платформа шпинделя

- площадка, на которой жестко закреплен шпиндель, может перемещаться влево-вправо по порталу и вверх-вниз.

портал

- это П-образная конструкция, ездящая вдоль стола и таскающая на себе платформу шпинделя

4-я ось

- как правило, на таких станках представляет собой дополнительный шпиндель с патроном, в который зажимается заготовка, и ответную часть, держащую другой конец заготовки - заднюю бабку

координаты X, Y, Z, A

- координаты движения инструмента. Ось Z - это движение вверх-вниз, опускание-поднимание шпинделя. Оси X и Y - движение шпинделя по горизонтали. Точного определения какая ось какой стороне нет, каждый принимает их как себе удобно:) Лично я считаю осью X - движение вдоль короткой стороны стола, осью Y - движение вдоль длинной стороны стола. Ось A относится к 4-й оси, это поворотная ось, задающая угол поворота шпинделя 4-й оси.

Что умеет этот станок

Основное назначение подобных станков - гравирование дерева, пластика, текстолита и цветных металлов. Но он может и больше - например, кроить листовые материалы. И главное - как-то фрезеровать, в основном дерево и пластик. Принцип работы элементарен: станок по заданной программе двигает вращающийся инструмент (фреза, гравер, сверло и т.п.) по трем координатам - по горизонтали вперед-назад, влево-вправо и по вертикали вверх-вниз. Его возможности ограничены созданием рельефа с наклонами максимум 90 градусов, сделать поднутрения (по типу грота на вертикальной стенке) он в общем случае не сможет. Постарался показать это на картинках:

Одно из распространенных у любителей применений, кстати, это изготовление печатных плат. Станок просто срезает гравером лишнюю медь, оставляя дорожки и площадки. Говорят, точность позволяет гравировать для выводов с шагом 0.5 мм, но сам я еще не пробовал:)

Нормально фрезеровать у него получается только мягкие материалы - дерево, пластик. Тот же дюраль он, в принципе, тоже возьмет, но только очень медленно. Для нормальной работы на таких материалах станку не хватает жесткости.

Станок в базовой комплектации работает только под управлением компьютера. С компьютера непрерывно идут команды движения по каждой из осей, задается скорость вращения шпинделя, в компьютер уходят со станка сигналы концевых ограничителей хода осей.

Чуть подробнее о взаимодействии станка с компьютером и о механике станка

Начнем с того, что в станке на всех осях стоят . Если коротко, то эти двигатели не вращаются постоянно, а принимают одно из множества фиксированных положений в зависимости от сигналов на их обмотках.

В блоке управления станком расположены драйверы шаговых двигателей. На вход этих драйверов подается два сигнала - один задает направление вращения двигателя (1 - по часовой, 0 - против), второй импульсами дает шаги. Так если на сигнале направления выставить 1 и на сигнал шагов подать 4 импульса, то драйвер заставит провернуться двигатель на 4 шага в направлении по часовой стрелке.

Большинство недорогих контроллеров станков связываются с компьютером через LPT-порт и требуют непосредственных сигналов направления и шагов (отдельно для каждой оси). Компьютер должен формировать эти сигналы на выводах LPT-порта. Именно поэтому в большинстве случаев для управления станком нужен компьютер с LPT-портом.

Программы управления станком (самые распространенные - это Mach3 под Windows и LinuxCNC под Linux) - это по сути довольно сложные трансляторы управляющего кода в последовательность импульсов направления и шагов. Управляющим кодом является так называемый G-код (G-code), который принят как стандарт в управлении промышленными станками, не только фрезерными, но и любыми другими. Он достаточно прост для чтения человеком, но совершенно не подходит для непосредственной передачи в сам станок. Например, простейшая команда:

X12.845 Y41.401 Z-8.500 F1800

означает, что шпиндель должен передвинуться на координаты, указанные после соответствующих имен осей, со скоростью 1800 мм/мин. Координаты задаются в миллиметрах или в дюймах. Кроме этой существует множество других команд, среди которых движение по дугам с заданными параметрами, скорость передвижения, скорость вращения шпинделя и многое другое. Но станок ничего не знает ни о миллиметрах, ни о координатах, ему требуется только четко указать какой двигатель на сколько шагов провернуть. И программа-транслятор как раз и занимается тем, что переводит управляющий код в последовательность понятных станку импульсов.

Однако эта задача не столь проста, как может показаться на первый взгляд. Приведу в пример только один момент - инерцию двигателей. Шаговый двигатель нельзя разогнать с места в карьер, как и нельзя его мгновенно остановить с высокой скорости. Поэтому программа-транслятор постоянно должна учитывать текущую скорость и направление вращения каждого двигателя. Она должна плавно разгонять и плавно останавливать их. Она не должна резко менять направление вращения на полном ходу. И таких нюансов множество:)

Трансляцию миллиметров в число шагов двигателя программа производит на основании настроек, заданных пользователем - количество шагов на миллиметр. Как узнается это число? Очень просто:) К примеру, рассмотрим движение портала по оси Y. Двигатель жестко закреплен на станине, к его валу подсоединен винт с трапециевидной резьбой:

На портале закреплена специальная гайка, одетая на этот винт:

Вращаясь, винт заставляет гайку двигаться по нему, а вместе с гайкой двигается и портал. Шаг резьбы на винте строго определенный - например, 5 мм. Число шагов двигателя на один оборот тоже строго определенное - например, 400. Значит за 400 шагов - один оборот винта - гайка с порталом сдвинутся на 5 мм. Следовательно на 1 мм они сдвинутся за 400/5=80 шагов. Все просто:)

В управлении по LPT-порту имеются довольно значительные недостатки, главный из которых - неравномерность следования импульсов шагов, которая может очень сильно поганить работу станка. Неравномерность зависит от загруженности компьютера, от запущенных сервисов и т.п. Однако это самый простой и дешевый способ, поэтому он очень распространен. при желании можно приобрести контроллеры, работающие по USB или Ethernet, их существует довольно много, но стоят они на порядки дороже простейшего LPT-контроллера.

Основные характеристики по данным продавца:

- Размер рабочего стола: 820х420х20 мм

- Размер рабочего поля (в пределах которого достает инструмент): 600(Y)х400(X)х100(Z)

- Направляющие осей: X и Y - полированные каленые валы диаметром 20 мм, ось Z - полированный каленый вал 16 мм. Ось Y - валы на опоре, оси X и Z - свободные валы.

- Винты: шарико-винтовая передача (ШВП) диаметр 16 мм, шаг 5 мм

- Шпиндель: 3-фазный, 1500 Ватт с жидкостным охлаждением, макс 24000 об/мин

- Макс. холостая скорость осей: 4000 мм/мин

- Макс. рабочая скорость осей: 4000 мм/мин

- Точность позиционирования: +-0.03 мм

- Точность повторения: <0.03 мм

- Питание: переменное, 110-220 вольт

- Вес: 56 кг

Размер рабочего поля: по оси X чуть меньше заявленного - около 380 мм.

Максимальная скорость осей: завышена практически в два раза. Опытным путем я вывел максимальную скорость в 2100 мм/мин, попытки повысить ее приводят к некорректной работе.

Точность позиционирования - это точность, с которой шпиндель придет на указанные координаты. Например, ему было указано придти на координату по оси X 30.000 мм. Из-за технологических допусков и неточностей в изготовлении двигателей и винтов он может придти на самом деле не на 30.000 мм, а на 30.011 мм.

Точность повторения - это с какой точностью шпиндель приходит в одну и ту же координату. Например, шпиндель выставили точно на 0.000 мм, затем отогнали от 0.000 мм на 200 мм и дали команду вернуться к 0.000. С какой точностью он вернется к нулю - это и будет точность повторения. Она, как правило, в 2-4 раза выше (лучше), чем точность позиционирования.

В данном станке я с помощью часового индикатора (деление - 0.01 мм) не смог уловить погрешности в повторении.

Как я докатился до этой покупки

Почему он вообще был куплен

Как я уже писал в прошлом своем обзоре, мы с товарищем начали делать кой-какие электронные блоки - сначала для себя и друзей, а потом это выросло в небольшое производство.

И вот пришел момент, когда мы начали задумываться над улучшением внешнего вида своих девайсов - надо начинать делать нормальные корпуса. Проблема состояла в том, что девайс имеет наружу как минимум три разъема. После длительного обсуждения и гугления вырисовались три варианта:

1. Где-то как-то искать более-менее подходящие корпуса и под них подгонять устройство - плату, подходящие разъемы и т.д.

2. Заказать изготовление корпусов по нашим чертежам.

3. Брать типовые корпуса нужных размеров и доводить их до наших требований.

По первому варианту так ничего и не было найдено. Тем более, что разъемы мы планировали использовать определенные (с высокой надежностью, фиксирующиеся, легко соединяющиеся).

Второй вариант отпал после узнавания цен на изготовление пресс-форм и минимального количества изготавливаемых корпусов. Решено было отложить этот вариант на будущее, когда сможем позволить себе потратить на это от 0.5 до 1 миллиона:)

Остался третий вариант. По гуглу, яндексу, ютубу и кучи профильных форумов стало ясно, что резать отверстия нужной формы в пластиковых корпусах сможет аппарат, подобный обозреваемому.

О выборе конкретного экземпляра

Таких гравировальных станков в Китае продается неизмеримое множество. В основном они отличаются размерами рабочего поля, мощностью шпинделя и комплектацией (и конечно же продавцами). Каждое из этих основных отличий влечет за собой еще несколько более мелких - максимальная скорость работы, мощность шаговых двигателей, тип охлаждения шпинделя и т.п. Размер рабочего поля, как правило, отражается в названии: 3020 (30х20 см), 3040 (30х40 см), 6040 (60х40 см) и т.д.Нам было бы достаточно станка с полем 30х20 см. Но были и небольшие детали:

1. Максимальная высота заготовки. В мелких станках она, как правило, не превышает 50 мм, а то и меньше. Нас это не устраивало, так как было неясно как именно будет крепиться для обработки корпус. А вдруг его придется закреплять вертикально?

2. Если брать станок, то брать на вырост - мало ли что еще захочется на нем делать:))

Почему не на Тао? Честно говоря, уже и не помню. Были какие-то причины, но какие именно - сейчас уже не могу сказать…

Итак, поискав на Али подходящие станки остановился именно на этом продавце:

- хороший рейтинг;

- у него был станок с большой рабочей высотой заготовки;

- его станки собраны на довольно толстых для китая валах (о них будет дальше в обзоре);

- на странице товара есть довольно подробные фотографии;

Ну и раз гулять - так с музыкой - пусть будет еще и четвертая ось:)

Покупка, доставка

Так как мне не хотелось платить 1300$ за доставку EMS, а еще больше не хотелось платить таможне и доказывать ей, что станок предназначается для деревообрабатывающей работы (для таких таможеные пошлины смягчены или отсутствуют, точно не помню), сертифицировать и т.п., то решено было воспользоваться услугами перевозчика, с которым уже несколько раз работал.Подробности

Списался с продавцом, тот подтвердил, что без проблем отправит на китайский адрес, более того - отправит бесплатно:) Согласовали с ним комплектацию, он выставил цену - 1680$. Когда я предложил оплатить непосредственно ему на пэйпэл, он отказался, объяснив, что у Али очень строгие правила по оплате - только через Али и никак иначе… Чуть погодя он добавил - «Можете купить у меня на Тао, там я смогу дать Вам скидку 7%». Прикинув, что при покупке на Тао я приобрету 7% скидки, но потеряю 10% на посредника, я отказался:)

Продавец указал мне на какой товар у него оформить заказ (товар за 1843$), я оформил и он через 10 минут изменил цену на договоренную - 1680$. Еще через несколько часов я оплатил заказ через свой интернет-банк и почти тут же зазвонил мой сотовый. На том конце линии вежливо представился сотрудник безопасности моего банка и попросил подтвердить, что с моего счета действительно мною совершена покупка на сумму 60 тыщ - это в почти 9 часов вечера! Я подтвердил и проникся осознанием того как ревностно охраняет меня мой банк от мошенников:))

На следующий день я опять списался с продавцом, подтвердил оплату и набрался наглости попросить подарок - специальный интсрумент для измерения длины инструмента:) Продавец не стал упираться:)

Перевозчик запросил за доставку по ЖД (77,3 кг) 20 тысяч рублей. Чуть позже я попросил пересчитать мне на доставку авиа, пришлось доплатить еще 7400 руб.

И хронометраж:

заказано и оплачено - 5 марта 2014

получено на китайский склад перевозчика - 15 марта 2014

отправлено авиа по России - 27 марта

получено в Краснодаре - 30 марта 2014

Распаковка, сборка

Ящик, ....., был тяжелый! Но не такой большой, что бы не влезть в багажник седана, так что заказывать доставку из аэропорта не пришлось, довезли сами. А вот затащить на 3-й этаж целиком не решились:) На улице раздербанили ящик и затащили по частям.Подробности и несколько фото

В коробке были:

- станок со снятым порталом

- коробка с запчастями - двигатели, помпа, шланги/провода, болты, коробочка с шестигранниками и несколькими фрезами и т.п.

- сам портал

- блок управления

- 4-я ось

Затащив все в офис мы красиво разложили все для фотосессии:)

Упаковка станка была не слишком тщательной. Откровенно говоря, она была отвратительной - просто покидали в ящик все части, заколотили крышку и все. Благо, что основные части металлические и их тяжело повредить. Однако незакрепленным порталом был примят уголок рабочего стола и раздавлены пара звеньев гибкого кабель-канала. Остальное пережило путешествие без потерь:)

Что было в комплекте:

- Рабочий стол станка

- Портал с закрепленным шпинделем

- Шаговые двигатели

- Вся проводка, упакованная в спиральную трубку

- Метизы для сборки станка - болты, гайки, шурупы

- Блок управления станком

- 4-я ось с задней бабкой и ключом для затягивания патрона

- Пара гаечных ключей, набор шестиграников

- Помпа для водяного охлаждения шпинделя

- Трубки для охлаждения шпинделя

- Кабель LPT

- Диск с программой Mach3 (с кряком:)) и с мануалом по настройке для этого конкретного станка

- Коробочка с зажимами для крепления заготовки к столу, цангой для шпинделя и парой-тройкой разных фрез отвратного качества:)

Подключение проводов и разъемов так же не вызывает вопросов. При укладке жгута по станку нужные разъемы легко определяются по длине - если достает как раз до ответной части - значит это он и есть. Разъемы, подключаемые к блоку управления снабжены бирками с маркировкой, перепутать очень сложно.

Некоторое недоумение вызвала система охлаждения шпинделя - судя по всему трубки предполагалось просто подвесить как-нибудь эдак, что бы они не мешали порталу ездить. В гибкий кабель-канал они никак не лезли, да и длина их не позволяла проложить в нем. Кое-как подвесили их, но все равно временами они цеплялись за что-нибудь при движении портала.

Ну и небольшое неудобство доставили поломанные звенья кабель-канала - одно из них как раз было оконечным. с ушком крепления на станок. В принципе, выкрутились и тут - просто прикрутили к станку одно из последних звеньев насквозь через боковую стенку:)

Подробнее о шпинделе, блоке управления и подаренном измерителе длины инструмента

На подобных станках как правило шпиндели бывают коллекторные (маломощные) с только воздушным охлаждением и трехфазные с воздушным или с жидкостным охлаждением. С воздушным охлаждением шпиндели более требовательны к чистоте воздуха, более шумные и редко попадаются мощностью более 1 кВт. С водяным охлаждением тоже имеют недостаток - требуют помпу, трубки, емкость и жидкость, в которой не будет плодиться всяческая микроживность. Однако они тихие, им пофиг пыль и их проще охлаждать. Вообще, минимум, который многие и применяют при охлаждении - это просто какая-нить 10-литровая емкость с 4-5 литрами жидкости и помпа. Охлаждение происходит естественным путем в этой емкости. Емкость должна быть закрытой, что бы в нее не попадала пыль и потом не оседала в каналах и на стенках рубашки внутри самого шпинделя.

3-фазный шпиндель запитывается и управляется частотным инвертером, который регулируя ток и частоту фаз, задает шпинделю определенные обороты. Панель управления инвертером как раз торчит спереди на блоке управления станком (черная панелька):

Никакой инструкции к этому инвертеру в комплекте не было, и поиски в гугле так же ничего не дали. Но точно известно, что у инвертера есть куча настроек и ручной режим. В ручной режим мне перевести его так и не удалось (да в общем-то не сильно и хотелось, он с компа прекрасно управляется), а настройки для этого шпинделя, слава аллаху, были уже корректно заданы производителем или продавцом:)

Вообще, шпиндель - это очень высокоточный двигатель. Считается, что если биение вала шпинделя больше 0.05 мм, то это уже не шпиндель, а просто дрель:) Именно поэтому шпиндель так чувствителен к перегреву и требует охлаждения - рабочая температура не должно превышать 35-40 градусов.

Такие же высокие требования предъявляются и к узлу фиксации фрез. В подобных небольших шпинделях фрезы фиксируются хитрыми цангами - у низ разрезы идут и с одной и с другой стороны поочередно, конусность так же имеется с обеих сторон. Это позволяет таким цангам зажимать хвостовик фрезы равномерно по всей длине:

У «взрослых» станков фиксация инструмента осуществляется по другому, там все сложнее и гораздо дороже:)

Фрезы существуют самые разные - для разных материалов, видов обработки, скорости резанья и т.д. Вот только несколько их видов из великого множества:

Слева направо: конусная (со сферическим концом 1.5 мм), конусная (со сферическим концом 0.5 мм), торцевая однозаходная (с плоским концом), торцевая однозаходная с удалением стружки вниз (с плоским концом и спиралью в обратном направлении), гравер 0.2 мм.

Блок управления станком представляет из себя сборную солянку. Внутри этой коробки расположены и как получится закреплены:

- блок питания 24 вольта 10 ампер (питает драйверы двигателей и плату контроллера)

- инвертер 2.2 кВт, у которого съемная панель управления вынесена на переднюю стенку блока управления

- плата контроллера с тремя интегрированными драйверами шаговых двигателей для осей X, Y, Z (зеленая плата)

- отдельный драйвер шагового двигателя для 4-й оси (черная коробка)

Соединено все это между собой качественно. Но вот размещение и закрепление отдельных частей - тихий ужас:)

На передней стенке блока управления станком находятся:

- панель контроля инвертера (хрен знает зачем, все равно без отсутствующего мануала ничего не сделаешь)

- большая красная кнопка с фиксацией для экстренной остановки станка (т.н. грибок)

- два выключателя питания - один для инвертера и один для драйверов двигателей

- маленькая красная кнопка, отключающая ограничительные микрики хода осей

На задней стенке:

- разъем LPT для подключения к компьютеру

- доп. разъем, к которому можно подключить блок с джойстиком и индикаторами

- разъемы подключения двигателей осей X, Y, Z и A (4-я ось)

- разъем питания 220 вольт

- разъем Tool Setting - для подключения измерителя длины инструмента

- разъем Limited для подключения микриков ограничителей хода по осям

- разъем Spindle для подключения шпинделя

Что из себя представляет измеритель длины инструмента и для чего он:

Это простая замыкающая пара контактов, один из которых представляет из себя площадку строго определенной высоты, а второй - крокодильчик, цепляющийся к фрезе, закрепленной в шпинделе:

При всей своей незамысловатости эта приспособа очень облегчает жизнь:) Дело в следующем: при работе с заготовкой несколькими фрезами (например, черновой проход толстой фрезой, затем финишный проход тонкой) после смены фрезы нужно очень точно выставить ее высоту над заготовкой, что бы она соответствовала высоте установки предыдущей фрезы. В таких случаях этой приспособой выставляются обе фрезы. Измеритель кладется на рабочий стол под фрезу, затем шпиндель медленно опускается пока фреза не коснется поверхности измерителя. Происходит замыкание контактов, в компьютер подается об этом сигнал и движение шпинделя останавливается. Все, теперь мы точно знаем высоту фрезы над рабочим столом (она равна толщине измерителя). Остается только выставить эту высоту в программе. Существуют специальные скрипты для этого, но можно все делать и вручную, в G-коде есть специальная команда «Опускать шпиндель с заданной скоростью, пока не будет получен сигнал от измерителя».

Я уже говорил, что станок тяжелый? :) Так вот, он реально тяжелый - больше 50 кг. И почти половина веса приходится на подвижный портал. Теперь представьте, что на вашем столе телепается туда-сюда с приличной скоростью 20-килограммовая гиря. Как вы думаете, стол долго продержится? И куда успеет убежать перед тем, как развалиться? :)

Для станка мы решили собрать стол попрочнее, чем офисные (хотя и отвергли предложение знакомого сварить его из квадратных труб 50х50:)). Боковины и столешницу сделали из кухонной столешницы (кажется 35 мм), продольно по бокам укрепили панелями ДСП. Руками его не раскачать, мы пробовали.

Так вот: этого мало

! При интенсивном движении портала этот стол ходит ходуном:) На видео гравировки ниже в обзоре это будет видно. Учтите это, если будете приобретать станок такого размера.

Естественно, что сразу после сборки и подключения станка просто горело что-то на нем вырезать:) Была куплена деревяшка (какая-то небольшая сосновая доска), быстро скачана и установлена ломанная версия одной из программ, которые по рисункам готовят программы для станков, и после экспресс обучения методом тыка была сформирована программа для вырезания мелкого примера из этой же программы. Результаты не порадовали. Совсем. Делов том, что сосна - это последняя порода дерева, которую следует применять для вырезания рельефов. Она ворсится, она непрочная - откалываются мелкие детали, она засирает фрезы смолой… Ну и фрезы из комплекта станка не заслуживали права на жизнь.

С учетом опыта и после краткого совещания с знакомым (который довольно известен в этих кругах своим инет-магазином расходников для ЧПУ-станков) была куплена буковая доска. У этого же знакомого были приобретены несколько нормальных фрез. И вот первые более-менее удовлетворительные результаты:

Недостатки, исправления, добавления, улучшения...

Недостатка у этого станка всего два. Опишу каждый из них подробнее.1. Недостаточная жесткость конструкции.

Это не непродуманность конструкции, это вынужденный компромис между жесткостью и ценой/весом. Хоть этот станок и позиционаруется как способный обрабатывать цветные металлы, на самом деле ему для нормальной их обработки не хватает жесткости. Да, можно пилить бронзу, дюраль и т.п., но это будет так медленно и неточно:) Для дерева и пластика его хватает с головой. Так что смотрите сами на ваши цели, возможно этот недостаток для вас и не будет таковым.

Я планирую когда-нибудь прикрутить сзади к порталу полосу дюраля толщиной 10-15 мм и шириной150-200 мм, это должно повысить поперечную жесткость.

2. Плохое качество механических комплектующих.

Я имею в виду направляющие валы и линейные подшипники, которые ездят по этим валам:

Конструкция этих подшипников такова, что при должном исполнении они очень легко катаются по валам (на принципе шарикового подшипника) и при этом у них нет люфта. Вообще нет. Но для этого и валы и сами подшипники должны быть изготовлены м высокой точностью. Отклонение в диаметре валов не должно быть больше 1-3 соток. В этом станке валы, на которых ездит вверх-вниз шпиндель были диаметром 19.8 мм. И это давало люфт на конце фрезы почти в пол-миллиметра. При таком люфте ни гравировка ни обработка металлов невозможна в принципе.

Другие направляющие валы были более близки к нужному диаметру, но все равно не идеальны и тоже имеют небольшие люфты. Имеются два метода борьбы с этим: радикальный и «лучше, чем было».

Радикальный - заменить все валы на профильные рельсы:

и соответствующие им линейные подшипники:

Очень дорого. Кроме того, если нижние направляющие (по которым ездит портал) можно заменить почти без колхозинга, то с остальными придется повозиться и даже кое-где менять конструкцию. Но зато это даст действительно радикальное улучшение.

«Лучше чем было» - заменить все направляющие и подшипники на такие же, но нормального бренда с нормальным качеством. Гораздо дешевле первого варианта и даст неплохие результаты. Я пока так и поступил на самых плохих направляющих. Результат: если раньше у меня при попытке гравировать пластик ломались фрезы и плавился материал, то сейчас гравирование проходит легко и непринужденно:)

В будущем я заменю и остальные валы и подшипники.

Что еще было улучшено, заменено, добавлено

Теперь не то чтобы недостатки, но моменты, которые лично мне не понравились и я их решил или запланировал решить в будущем.

1. Кабель-канал

. В родном исполнении он слишком маленький, в него уже не пройдут трубки охлаждения шпинделя. Поэтому я закупил 2 метра канала большего размера и заменил его. Бонусом получил открывающиеся секции нового кабель-канала, теперь не нужно пропихивать в него провода, достаточно пооткрывать крышки секций, уложить провода и закрыть:)

2. Охлаждение шпинделя

. Ну не лежала у меня душа отдавать охлаждение жидкости на откуп пластиковому ведру:) Поэтому было куплено:

- трубка нужного диаметра вместо родной (8х5, если не ошибаюсь)

- радиатор отопителя от жигулей

- два компьютерных вентилятора 12 см

- маленьких импульсный блок питания на 12 вольт был подарен мне товарищем:)

Трубки были уложены в кабель-канал, вентиляторы прикручены к радиатору, изготовлены штуцеры для перехода от трубок к шлангу радиатора и система охлаждения готова:)

Помпа погружная, она болтается на дне ведра. В качестве ОЖ - тосол, разбавленный пополам дистиллированной водой (не дает осадков, убивает живность… да, ядовит, но он плотно закрыт в ведре).

3. Подложка на рабочий стол

. Это, в общем-то, даже не мой каприз, а обязательное условие. Посмотрите на фото, на видео как посечены накладки на аллюминиевом столе - это результаты ошибок. И такие ошибки будут обязательно, как бы вы не старались все перепроверить. Собственно такая подложка и называется соответственно - жертвенный стол:) Кроме своего прямого назначения - защищать рабочий стол и фрезы - он еще и нивелирует неровности рабочего стола, позволяя добиться идеально ровной поверхности.

Делается из любого подходящего материала. Подходящий - это не вспухающий от влаги, достаточно легко пилящийся фрезами (чтобы по ошибке заглубленная в него фреза не сломалась, а пропилила его), не слишком мягкий (чтобы не плющился при притягивании заготовок к столу). Лично я притянул к рабочему столу саморезами лист МДФ и затем пропилил станком продольные щели.

Чтобы жертвенник стал идеально ровным по отношению к ходу портала, его нужно пройтись по всей площади самой толстой фрезой, какая есть. Снять самим станком верхние 1.5-2 мм.

Через время, когда поверхность жертвенника будет уже потрепанной (как у меня сейчас) достаточно опять снять 2-3 мм его толщины и он опять станет как новый:)

4. Пылесборник

. Вы не представляете сколько пыли дает простое вытачивание рельефа на дереве! Древесной пыли, которая разлетается по всему помещению, каким бы большим оно ни было:) Я уж молчу что творится когда режется фанера или вспененный ПВХ. Поэтому в обязательном порядке (если вам не хочется проводить генеральную уборку каждый день) нужно делать пылесборник на шпиндель. Это очень простая приспособа и ее можно сделать за несколько часов на этом же станке:

Щетина берется из самой дешевой половой щетки-швабры, она очень легко вытягивается цельными пучками:) Отверстие сверху - для трубки пылесоса. Пылесборник опускается так, чтобы во время работы станка щетина елозила по заготовке, в отверстие вставляется трубка пылесоса и проблема мусора и пыли исчезает. Правда, появляется проблема рева пылесоса:) Даже без пылесоса такой короб не даст разлетаться стружке и опилкам.

Лично я использую вот такой пылесос:

И вот его боевой наконечник, пострадавший от бесчисленных нападений фрез:

На видео, кстати, я снял со шпинделя этот пылесборник для большей наглядности.

5. Ручное управление

. Очень часто приходится двигать шпиндель и портал в ручном режиме. Нет, с этим у программы проблем нет - с клавиатуры это можно делать. Но, блин, клавиатура в 2 метрах от станка, а довольно частая задача - подвести фрезу к какой-то точке с максимальной точностью. Приходилось бегать туда-сюда, пока я не обнаружил, что к программе есть плагин, позволяющий управлять станком с помощью геймпада. Был куплен сначала какой-то дешевый проводной, но он работал не совсем так как хотелось бы, поэтому был куплен еще один - дешевый беспроводной:

АААтличная штука! Два аналоговых джойстика дают полное управление всеми 4 осями. Нажал чуть-чуть и ось движется едва-едва, нажал посильнее - ось побежала быстро. Плюс движение одиночными шагами - каждое нажатие - один шаг с настраиваемой дискретностью. Дополнительно - старт и стоп выполнения программы, пуск и останов шпинделя, обнуление координат осей (частая операция), куча других функций. Каждую кнопку можно настроить на желаемую функцию (с некоторыми ограничениями). Очень рекомендую.

Хочется

Сделать подсветку рабочей зоны под шпинделем. Уже куплена яркая светодиодная лента, БП для нее, но все никак руки не дойдут. А зачастую этого очень не хватает.

Поменять драйвера двигателей на более высоковольтные и более аккуратные и интеллектуальные. И сразу поменять блок питания на 48- или даже 60-вольтовый. Это позволит значительно повысить скорость разгона и движения осей.

Купить и освоить контроллер. работающий по Ethernet, а не по LPT.

Научиться наконец-то создавать модели для вытачивания на 4-й (поворотной) оси:

Пока так и не научился, а было бы очень интересно. На сайте продавца есть примеры статуэток, вырезанных с ее помощью.

Практическое применение

К сожалению, та работа, для которой он брался, пока не выполняется. Не по вине станка, причины совсем другие. Хотели вот в этих корпусах:

вот так резать окна для разъемов:

Так должно было выглядеть готовое устройство:

Но пока это отложено.

Сейчас станок режет листовой пластик для подложек. На нем сделано несколько приспособ для работы:

оправка для плат монтажнику:

Кассета для катушек с SMD (на микроскопе видна оправка с платами):

Время от времени на нем режутся всякие развлекаловки:

Товарищу делал медальки на юбилей его сервиса:

От нечего делать сделал зачаток механизма ходиков:)

Специально для обзора сделал несколько демонстрационных работ на станке:) Увы, в каждой из них есть косяки, так как делалось все в ограниченное время.

Рельеф улицы в перспективе (150х100 мм). Качеством не блещет. Во-первых, у меня просто не оказалось нормальной фрезы подходящего диаметра, имевшаяся была уже довольно тупа:(Да и сам рельеф с его очень высокой детализацией гораздо лучше делается и смотрится в большом размере - метр шириной спокойно можно пилить, детализация действительно поразительная.

Дерево - буковый массив, фреза - коническая 0.5 мм. Пилилось 4 с лишним часа:)

Только что закончилось пиление:

В подробностях видно, что тупая фреза лохматит дерево:

Этот же рельеф, уже обрезанный по границе, через день после легкой пропитки льняным маслом:

А тут пример гравировки на двухцветном пластике, специальном для гравировки. Накидал по быстрому от балды табличку:) Пластик - красно-белый 2 мм, гравер - 0.2 мм.

Ну и на последок:) Дерево - буковый массив, фреза - коническая, 1.5 мм. Тоже не без косяка - не заметил, что деревяшка с обратной стороны уже пиленная, получилась дырка слева:(

Только что вырезано. Видны лохмотья древесины (фреза тоже не первой свежести):

Обработал слегка вот такой слабоабразивной щеткой в шуруповерте:

Стало гораздо лучше:

Вырезал по контуру:

И через день после слабой пропитки льняным маслом:

ИТОГ

Лично я не жалею о покупке. Да, с нуля им можно делать только грубую работу, для более тонкой он требует дополнительных вложений и усилий, но результат того стоит. В России подобные станки с тем же качеством начинаются от 100 тысяч. Купив этот за 88 и вложив в него 10-15 тысяч можно получить станок гораздо выше по качеству работы. Станок следующего уровня качества уже будет стоить ближе к 200 тысячам - и лучше покупать или заказывать у частного ЧПУ-строителя, есть хорошо зарекомендовавшие себя люди в этом деле. Так что игра стоит свеч, я считаю:)PS: Сомневаюсь, что кто-то прочтет от начала до конца, но все равно спасибо:)

PPS: Понимаю, что многим многое будет неясно, не стесняйтесь задавать вопросы. постараюсь на все ответить в меру своих знаний:)

PPPS: обзор писался по ночам, поэтому в нем может быть куча ошибок, заранее прошу извинить:) Планирую купить +126 Добавить в избранное Обзор понравился +334 +661

Создать изображение слова, топпера, логотипа можно в любой программе, например, CorelDRAW, а после перевести в файл(УП), понятный станку, по этой инструкции, начиная с пункта 10.

В данной статье рассмотрен пример создания проекта для резки слова, начиная с создания самого изображения, в программе ArtCAM.

1. Запускаем программу ArtCAM, в меню выбираем Файл -> Новый -> Модель…(клавиши быстрого вызова для Ctrl +N ) , рисунок 1.

Рисунок 1 Создание проекта в ArtCAM

2. В открывшемся окне задаем размер нашей заготовки, в полях «Высота (Y)» и «Ширина (Х)», рисунок 2, и нажимаем «ОК».

Рисунок 2 Создание новой модели в ArtCAM

3. В меню Редактирование векторов выбираем "Создать векторный текст", рисунок 3.

Рисунок 3 Выбор шрифта

4. Выбираем нужный шрифт, рисунок 4.

Рисунок 4 Выбор шрифта

5 И набираем нужный текст, рисунок 5.

рисунок 6 Разгруппировка вектора

7. При необходимости можно внести необходимые корректировки, например, немного отодвинуть букву "е" в право, рисунок 7

Рисунок 7 Перемещение буквы

8.В поле "Редактирование векторов" выбираем инструмент "Обрезать вектор до пересечений", рисунок 8.

Рисунок 8 Редактирование векторов

Используя инструмент "ножницы" удалить части векторов в месте пересечения букв, рисунок 9.

Рисунок 9 Обрезка векторов

Получаем текст без пересечений, рисунок 10.

Рисунок 10 Текст без пересечений

9. Выделить все вектора по периметру (щелкать на каждый с зажатой кнопкой "Shift") и выбрать "объединение векторов объединением конечных точек,рисунок 11.

Рисунок 11 Объединение векторов

Указать точность 0,01 и нажать кнопку "Объединить"рисунок 12.

Рисунок 12

10 В меню 2D обработки выбрать "Обработка по Профилю", рисунок 13.

Рисунок 13 Обработка по профилю

Выбираем инструмент и задаем его параметры, рисунок 14

После задания параметров инструмента они сохраняются и при дальнейшем его выборе задавать параметры не требуется.

Рисунок 14 Редактирование инструмента

11 Сохроняем проект, для этого в меню "УП" выбираем "Сохранить УП", переносим нужные траектории, в нашем случае траекторию "отверстия" поставить первой,

выбираем постпроцессор и сохраняем УП, рисунок 15.

Рисунок 15 Сохранения выходного файла

Остается только запустить полученный файл на резку в программе MACH3.

Видео резки слова на станке Моделист3040 .

Материал - фанера 4мм, фреза 3мм с удалением стружки вниз, скорость подачи 1000мм/мин.Длина слова 40см, время резки 2 минуты 45 секунд.

Полученное слово

Видео резки слова на станке Моделист6090 . Длина слова 40см, время резки 2 минуты 45 секунд.

Материал - фанера 4мм, фреза 3мм компрессионная, скорость подачи 1000мм/мин.

Фото результата работы.

Наиболее чистый рез получается при резке компрессионными фрезами или фрезами с удалением стружки вниз.

На фото верхнее слово вырезано фрезой с удалением стружки вниз без зачистки, среднее традиционной фрезой с удалением стружки вверх и последующим удалением крупного ворса наждачной бумагой, нижнее слово вырезано фрезой с одва верхних слова вырезаны обычными фрезами, нижнее компрессионной фрезой, без обработки.

Прогресс не стоит на месте, и сегодня, благодаря новым технологиям, многие изделия, которые раньше можно было сделать исключительно вручную, уже умеют делать машины. Это касается и таких процессов, как ковка металла, резьба по камню или дереву.

В данной публикации мы рассмотрим более подробно 3Д автоматические станки с ЧПУ для резьбы по дереву.

1 Зачем нужен 3Д автоматический станок?

Резьба по дереву своими руками — процесс очень долгий и трудоемкий. Поэтому и продукты такого труда стоят больших денег. 3Д автоматический станок с ЧПУ выполняет ту же работу во много раз быстрее, практически не снижая при этом качества.

После работы машины может понадобиться обработать изделие своими руками, но доработки будут совсем незначительными и не потребуют много времени.

Благодаря 3D технологии в производстве, резные элементы интерьера стали доступны практически каждому, поскольку замена ручного труда машинным значительно снизила стоимость готового изделия.

С помощью фрезерного 3D станка с ЧПУ по дереву можно изготовить:

- резные элементы мебели: быльца, поручни, ножки и прочее;

- резные элементы деревянных лестниц, беседок, крыш, заборов и т.д.;

- различные багеты, накладки, кронштейны;

- рамки для картин или икон;

- оправы часов и зеркал;

- резные статуи и иконы;

- другие предметы быта, интерьера, декора.

1.1 Преимущества 3D оборудования

3D автоматические станки оборудуются ЧПУ (числовым программным управлением). Участие человека требуется лишь на этапе моделирования. Все, что нужно сделать своими руками – сесть за компьютер, запустить специальную программу, которая, как правило, поставляется в комплекте с агрегатом и сделать 3d модель будущего изделия.

После этого, карта памяти с 3D моделью вставляется в порт станка. Остальную работу, касательно резьбы по дереву, станок выполняет без участия оператора. По окончанию перенесения станком модели на заготовку, ее нужно тщательно изучить и, если нужно, дошлифовать своими руками.

3D автоматические станки, как и любое оборудование, бывают бытовыми и промышленными. Бытовые агрегаты имеют относительно небольшие габариты и вес, меньшую функциональность и применяются для обработки небольших заготовок. Возможности промышленных агрегатов практически безграничны.

Бытовые агрегаты могут весить несколько центнеров, тогда как промышленные 3D автоматические станки имеют вес до 100 тонн.

Применение 3D оборудования с ЧПУ имеет следующие преимущества:

- Скорость работы станка во много раз больше, чем резьба по дереву своими руками.

- 3D автоматические станки с ЧПУ не заменимы в серийном производстве резных деревянных элементов. Вручную практически не возможно достичь абсолютной идентичности резного узора, скажем, на четырех ножках одного стула, не говоря уже, если стульев нужно сделать несколько. Станок с ЧПУ может «штамповать» заданную модель практически бесконечно, пока оператор не сменит ему задачу. И найти отличия между деталями будет практически не возможно.

- 3D автоматические станки для резьбы по дереву могут с легкостью обрабатывать так же пластик и мягкие металлы. Однако, если хотите, чтобы станок служил долго, при обработке более твердых материалов задавайте минимальную скорость и размер стружки.

- За счет экономии времени и трудовых ресурсов, значительно снижается стоимость готовых изделий, по сравнению с резными элементами, сделанными своими руками.

Существенных недостатков у данного агрегата практически нет.

Но есть нюансы, на которые нельзя не обратить внимания:

- Довольно высокая стоимость самого 3D станка с ЧПУ для резьбы по дереву. Однако, если заняться данной работой всерьез, то окупает себя агрегат очень быстро.

- Производить шлифовку готового изделия после станочной резьбы приходится своими руками. Машинная шлифовка может затереть элементы резьбы и сделать деталь непригодной для использования. Но на это требуется куда меньше времени и сил, чем на проведение всего процесса резьбы по дереву своими руками.

- Более дешевые 3-осевые агрегаты с ЧПУ оставляют глухие мета на изделии, которые приходится дорезать своими руками. 3D автоматические станки с осью 4,5 обрабатывают все стороны детали, но их цена во много раз дороже.

2 Виды 3D станков

3Д автоматические станки для резьбы с ЧПУ – оборудование очень сложное. Кроме привычных механических комплектующих, оно оснащено электронным блоком, который, к слову сказать, лучше не трогать лишний раз без специалиста. Поэтому, и классификаций оборудования будет несколько.

2.1 Уровень универсальности

- специальные. Данное оборудование предназначено для узко профильной работы. К примеру, они могут вырезать только статуэтки, или только рамки, или те же ножки для стульев. Используются, как правило, в серийном производстве однотипных изделий;

- специализированные. Не сильно отличаются от первого вида, однако могут работать с разными более менее однотипными изделиями;

- универсальные. Предназначены для резьбы по дереву в производстве любых изделий, не превосходящих по размеру технических возможностей агрегата.

2.2 Степень точности

Все 3Д автоматические станки для резьбы с ЧПУ маркируются буквенными комбинациями, обозначающими точность резьбы относительно макета. Начинается маркировка с буквы «Н»-нормальный и заканчивается литерами «UP»-ультрапрецизионный.

Процесс резьбы по дереву не требует сверх точности. Поэтому, в деревообрабатывающих цехах, как правило, используют станки «Н»-нормальные или «П»-повышенной точности. Более точное оборудование нужно лишь для производства деталей сложных механизмов, когда отклонение в сотые миллиметра имеет большое значение.

2.3 Способ обработки

По способу обработки станки можно разделить на два вида:

- с движущимся рабочим столом. Разумеется, подобное возможно лишь в бытовых моделях, работающих с небольшими заготовками;

- с движущимся модулем с фрезой. Такие станки встречаются гораздо чаще и имеют более высокую функциональность.

2.4 Порядок работы

Как уже говорилось ранее, для работы на 3D агрегатах с ЧПУ требуются навыки не фрезеровщика, а компьютерщика, так как своими руками работать с деревом практически не придется.

Оператор станка должен создать макет будущей детали и прорисовать траекторию движения фрезы, скорость ее перемещения, толщину стружки, тип резки и т.д.

Для программирования станка оператору понадобятся две компьютерных программы.

Одна из них должна создать модель изделия, другая, на основании модели, прорисовать траекторию движения фрезы и другие технические моменты:

- В программе CAD для 3D моделирования создается объемная модель изделия.

- Модель переносится в техническую программу, типа Арткам, где будет прорисована траектория фрезы. Оператор должен уметь разбить целую модель на отдельные траектории.

- Далее нужно задать все технические параметры: глубина реза, скорость движения, толщина стружки, высота подъема режущего инструмента, чтобы он при переходе на новую точку не цеплялся за заготовку и т.д.

- После того, как все параметры своими руками оператор задал, стоит визуализировать процесс. На этом этапе можно просмотреть по движению фрезы на мониторе, все ли задано правильно.

- Сохраняем все параметры и программа выдает G-код, который нужно загрузить в сам станок.

- На рабочей поверхности закрепляем заготовку.

- Проверяем готовность станка к работе, запускаем его и наблюдаем за процессом. Вмешательство оператора в саму работу станка над заготовкой не требуется.

- После окончания выполнения агрегатом программного кода, заготовку нужно снять с рабочей поверхности и внимательно изучить. Если станок оставил свободные зоны, их нужно дорезать вручную.

- Готовое изделие нужно отшлифовать вручную, чтобы не повредить рельеф.

- После этого, можно отправлять заготовку на покраску и лакировку.

Таким образом, 3D автоматические станки с ЧПУ могут превратить хобби резьба по дереву в серьезный прибыльный бизнес.

Водоснабжение многоэтажного дома с чего начать

Водоснабжение многоэтажного дома с чего начать Как построить барбекю из кирпича с казаном или мангалом: советы, инструкции, фото Проект печи барбекю с казаном натуральным камнем

Как построить барбекю из кирпича с казаном или мангалом: советы, инструкции, фото Проект печи барбекю с казаном натуральным камнем Перепланировка однокомнатной квартиры в двухкомнатную: правила и примеры перепланировок, фото дизайнов Перепланировка 1 комнатной квартиры студию

Перепланировка однокомнатной квартиры в двухкомнатную: правила и примеры перепланировок, фото дизайнов Перепланировка 1 комнатной квартиры студию Цветы на даче (60 фото): создаем райский уголок

Цветы на даче (60 фото): создаем райский уголок Многоярусный лук: посадка, уход, размножение Тип размножения лука с помощью луковицы

Многоярусный лук: посадка, уход, размножение Тип размножения лука с помощью луковицы Что посадить вдоль забора на даче: деревья, кусты, растения, варианты на фото Как защитить участок от дорожной пыли

Что посадить вдоль забора на даче: деревья, кусты, растения, варианты на фото Как защитить участок от дорожной пыли Как повысить плодородие почвы на дачном участке Улучшение плодородия земли на дачном участке

Как повысить плодородие почвы на дачном участке Улучшение плодородия земли на дачном участке